Ob Kaffee mit Milch oder Tee mit Zucker: das Mischen von Substanzen begegnet uns alltäglich. Dabei geht es stets darum, zwei oder mehr Substanzen durch den Einsatz von Bewegung miteinander zu vermengen. Das Ziel ist es dabei stets eine möglichst homogene Mischung zu erzielen. Bei Kaffee und Milch gelingt das sehr einfach; ein Salatdressing aus Essig und Öl hingegen entmischt sich allerdings schon nach kurzer Zeit wieder, da die beiden Zutaten nicht mischbar sind. Was bei einem Salatdressing sicherlich verschmerzbar ist, kann bei der Herstellung eines Medikamentes die Wirksamkeit nachhaltig beeinträchtigen.

Von der Mischungsqualität und -geschwindigkeit hängt also in der Verfahrenstechnik vieles ab. In der Verfahrenstechnik haben sich daher zahlreiche Verfahren etabliert, um eine ausreichende Mischungsgüte in möglichst kurzer Zeit zu erzielen. Je nach Anwendung stellt gerade die Skalierung des Prozesses von geringen zu höheren Durchsätzen eine große Herausforderung dar.

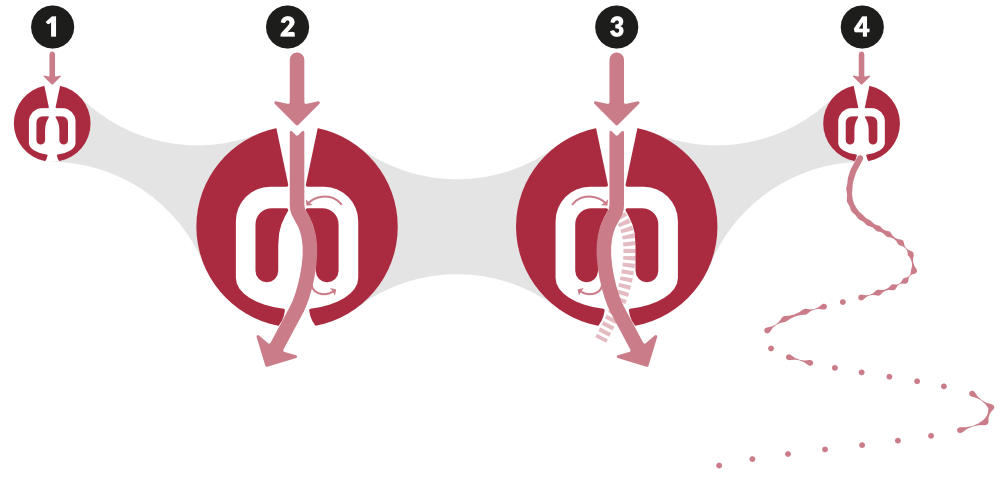

Ein Beispiel hierfür ist die Herstellung von Nanopartikeln, wie sie zum Beispiel in mRNA-Impfstoffen zum Einsatz kommen. Für diese Arzneimittel wird der Wirkstoff in einer Art Schutzhülle verkapselt, damit der Wirkstoff am richtigen Ort freigesetzt wird. Hierzu wird der Wirkstoff in einer Flüssigkeit (Pufferlösung) gelöst und mit einer anderen Lösung (z. B. Lipid- oder Polymerlösungen) gemischt. Sobald diese beiden Flüssigkeiten gemischt werden, entstehen Nanopartikel, die den Wirkstoff verkapseln. Je schneller und homogener diese Mischung zustande kommt, desto höher ist die Qualität der Partikel.

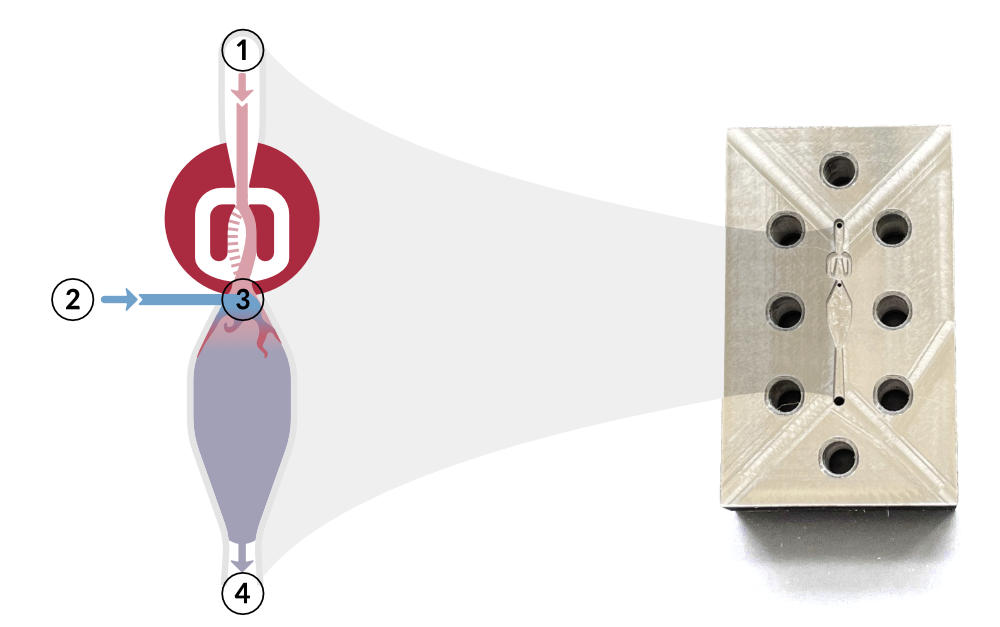

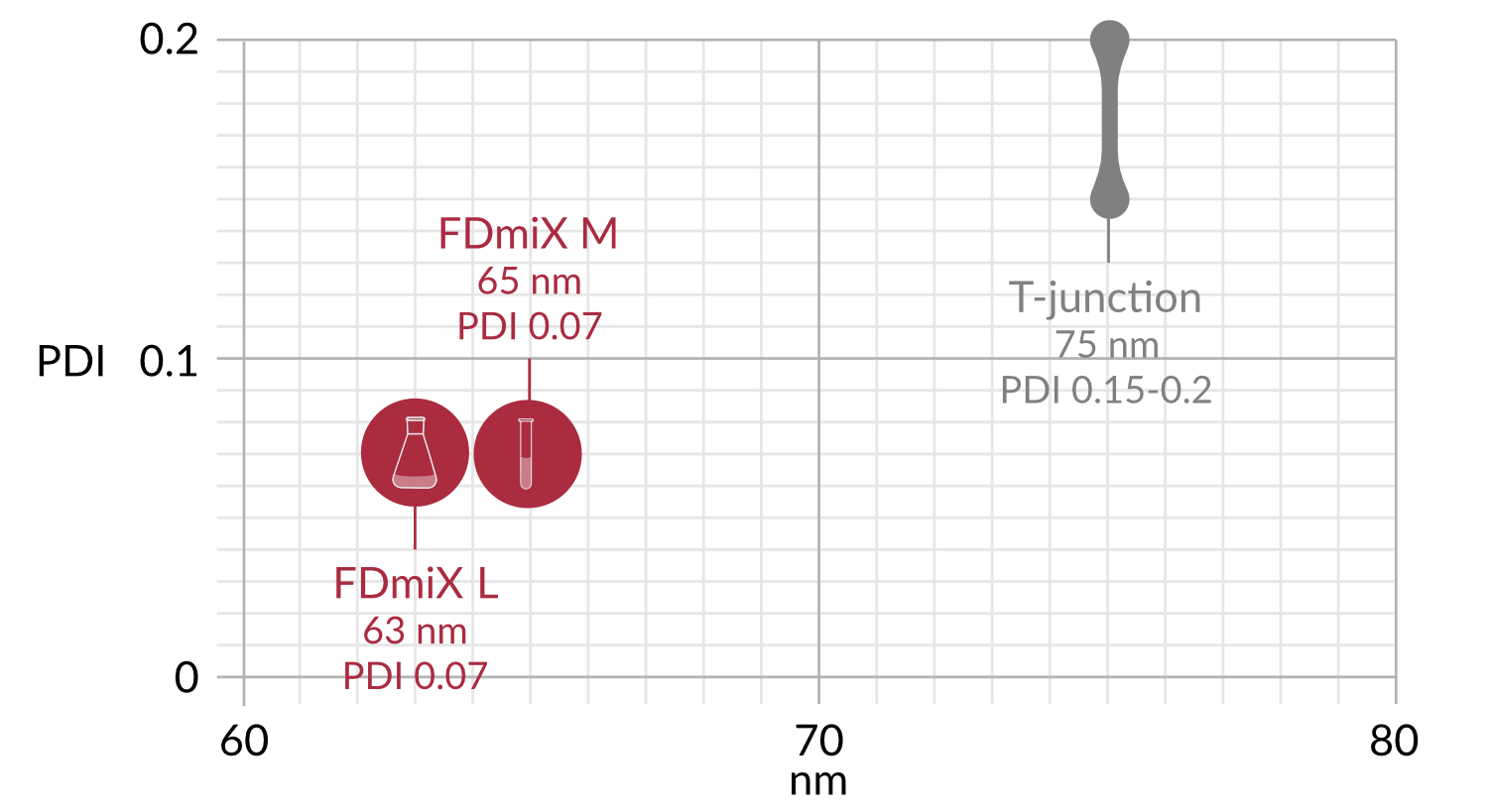

Den Brückenschlag zwischen Mischungsgüte und Durchsatz konnten wir gemeinsam mit dem Fraunhofer IPK auf Basis unserer OsciJet Technologie verwirklichen. Die daraus resultierende FDmiX-Plattform erlaubt eine gleichbleibende Mischungsgüte und -geschwindigkeit vom Laboreinsatz bis hin zur Serienproduktion und wurde schon erfolgreich für die Herstellung von Lipid- und Polymernanopartikeln, sowie von Nanoemulsion getestet. Wie sich gezeigt hat, ist dabei die Mischungsgüte vielen konventionellen Systemen überlegen. Die Mischer sind in unterschiedlichen Größenklassen verfügbar und zeichnen sich allesamt durch hohe Robustheit, sehr kurze Mischzeiten, geringste Verstopfungsgefahr und breite Prozessfenster aus. Dadurch lassen sie sich vielfältig einsetzen.